在真空蒸发、MBE、电子束蒸发等高温真空工艺中,PBN(热解氮化硼)坩埚因纯度高、放气低、耐高温、抗热震表现好,被广泛用作蒸发源关键耗材。

但实际使用中常见问题是:坩埚出现裂纹甚至贯穿开裂,导致材料泄漏、污染腔体或被迫停机。

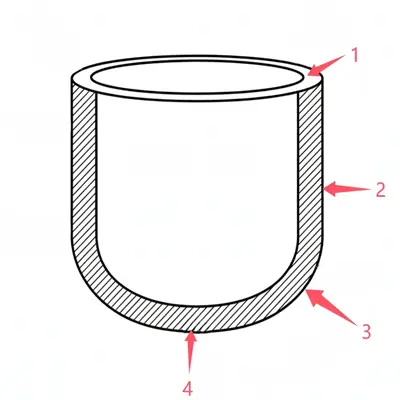

建议先看图1(裂纹位置编号):后文所有原因与对策都会引用图1的编号,便于你快速定位问题原因。

图注(中文):图1:PBN 坩埚常见裂纹起始位置(编号对照见下表)

图1 编号对照(Crack zone mapping)

- 1:口沿/上口边(Rim / upper edge)

- 2:侧壁中段(Side wall mid section)

- 3:底角圆弧过渡(Bottom corner fillet)

- 4:底部中心(Bottom center)

先给结论:开裂最常见的根因是什么?

一句话:热应力(温差/温度梯度) + 结构应力集中 + 装夹受力叠加,超过了坩埚可承受上限。

实际排查最有效的顺序是:

先看裂纹位置(图1编号)→ 再对照工况(升温/冷却/气流/停机次数)→ 最后检查结构与装夹细节。

第一类原因:热冲击与温度梯度过大(常见位置:1 / 2 / 3)

PBN 抗热震不错,但最怕“温差来得太快、冷热不均”。常见触发点包括:

- 升温过快,尤其室温到中温段冲得太猛

- 工艺结束后骤冷、冷气直吹、或局部冷却导致温差突变

- 热场不均:一侧更热、另一侧更冷(温度梯度大)

- 频繁启停(热循环次数多),微裂纹逐步扩展

建议动作(优先级从高到低)

1)放慢升温曲线,给足均热时间

2)避免强制骤冷,尽量自然冷却或缓慢均匀通冷

3)检查热源/反射屏/挡板,减少一侧热点

4)减少高温—低温反复循环次数(热疲劳会累积)

第二类原因:结构应力集中(常见位置:1 / 3 / 4)

很多裂纹不是“整面裂”,而是从结构薄弱点起裂:圆角、口沿、厚度突变处最典型。

常见结构诱因:

- 底角圆角太小(R 太小)→ 应力集中,常见于 3

- 壁厚突变(突然变薄/变厚)→ 常见于过渡处 3/4

- 口沿结构尖薄或几何不顺滑 → 常见于 1

- 底部与侧壁连接过渡不顺 → 常见于 3/4

建议动作

1)关键过渡处加大圆角、让几何更顺滑

2)壁厚变化尽量“渐变”,避免突变

3)口沿反复开裂(1)时重点检查:口沿尺寸、口沿刚性、受热与受力方式

4)如能提供:裂纹照片 + 尺寸图(标出圆角/壁厚),优化会更快、更准确

第三类原因:装夹受力不均(常见位置:2 / 3 / 4)

PBN 坩埚很怕被“夹死”后再热胀冷缩。常见情况:

- 卡得太紧,热膨胀被限制 → 产生附加机械应力

- 支撑点偏心或受力不均 → 温度应力叠加机械应力

- 接触面不平、点接触压力过大 → 微裂纹先出现,后续扩展

建议动作

1)装夹原则:稳固支撑 + 受力对称 + 留热膨胀余量

2)避免硬性夹死边缘,减少点接触

3)支撑尽量对称、接触面更大更平整

4)若裂纹总从固定一侧开始,优先怀疑:受力偏心/装夹过紧

第四类原因:局部过热(常见位置:2 / 3 / 4)

即便整体温度不算高,只要出现局部热点,温度梯度就会很大。

常见触发点:

- 坩埚偏离热区中心,一侧明显更热

- 反射屏/挡板改变热辐射,热点偏移

- 装料不均(偏一侧、厚薄不一),导致吸热与散热差异

- 蒸发过程中材料形态变化(结壳/空洞)让导热路径突变

建议动作

1)让坩埚尽量处在热场中心,左右一致

2)检查反射屏/挡板是否造成热量偏向某一侧

3)装料尽量均匀铺开,避免偏载

4)关键阶段增加均热停留段,降低温差

第五类原因:污染、残留与不当清洁(常见位置:1 / 4)

污染与残留会造成局部导热异常或热点,或在热循环中产生应力差,诱发裂纹扩展。

建议动作

1)使用前避免手直接接触工作面(油污/汗渍)

2)存放干燥,必要时低温烘烤去湿

3)工艺后及时清理残留结壳,避免下次升温出现局部过热

4)避免硬刮与冲击清洁(容易先产生微裂)

0:确认裂纹位置编号(对照图1:1/2/3/4)

- 1:回看升温曲线(室温→中温段是否过快)

- 2:回看冷却方式(是否骤冷/冷气直吹/局部冷却)

- 3:检查热场是否偏(热源/反射屏/挡板/位置偏移)

- 4:检查装料是否偏载(是否一侧厚、一侧薄)

- 5:检查装夹与支撑(是否卡太紧、是否偏心受力)

- 6:检查结构薄弱点(圆角、壁厚突变、口沿几何)

- 7:检查污染/残留(结壳、油污、湿气)

- 8:按“对应原因”执行改进(曲线/热场/装夹/结构/清洁)

- 9:复测与记录(对比寿命、裂纹位置是否迁移)

结语:想提高寿命,核心是“控制应力”

PBN 坩埚寿命提升的本质是:让热应力更小、更均匀,让机械应力更可控。

可执行的要点就是四句话:

- 温度变化要温和(避免热冲击)

- 结构过渡要顺滑(减少应力集中)

- 装夹要留余量、受力要对称

- 热场要均匀(避免局部热点)

如需更快定位原因,建议你提供:裂纹照片(多角度)+ 坩埚尺寸图(圆角/壁厚标注)+ 升温/冷却曲线 + 装夹方式说明,我们可以给出更针对性的优化建议。

联系方式:

电话:18602175437(微信同号)

邮箱:telice@teliceramic.com

地址:厦门湖里区五缘东二里3号901