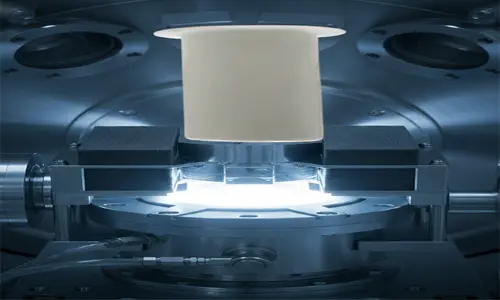

PBN 坩埚在热蒸发里很好用,但到了 电子束蒸发(E-beam),很多人会遇到两个典型问题:

- 束斑太集中 → 局部过热 → 坩埚口沿/底角裂

- 熔池翻滚/喷溅 → 颗粒增加、污染变多

原因很简单:E-beam 是“用电子束把能量打在很小的区域”,它对坩埚的要求不是“耐高温”这么单一,而是能量分布、热应力、材料行为三者要一起匹配。

下面按现场最常见的坑,给你一套“能直接用”的注意事项。

1)束斑(Beam Spot)是第一生命线:宁可大一点,也别针尖一样

典型翻车:束斑小、功率高、停留时间长

→ 束斑区域温度飙升,坩埚壁与底部形成巨大温差

→ 裂纹往往从底角/口沿/局部接触点开始。

建议做法

- 束斑不要极小化,优先做成更均匀的能量分布(“摊开热量”比“集中加热”更安全)。

- 尽量避免束斑长时间钉在同一点上。

2)扫描策略:别“点射”,要“扫射”

很多 E-beam 设备都有扫描/摆动策略。

目标:让热源在熔池上“移动”,避免出现固定热点。

推荐思路

- 用扫描把熔池加热做成“面”,而不是“一个点”。

- 扫描范围要覆盖主要熔池区域,但不要扫到坩埚口沿和外壁。

3)焦点与工作距离:别把焦点压得太狠

焦点越锐利,局部功率密度越高,越容易出现:

- 熔池表面强烈翻滚

- 突发喷溅

- 局部过热裂纹

建议

- 在能稳定蒸发的前提下,焦点宁可略“柔和”一些。

- 你追求的是“稳定蒸发速率+低颗粒”,不是“瞬间高温”。

4)避免扫到口沿:口沿裂,往往是“扫边”扫出来的

E-beam 最容易忽略的一点:

电子束扫到口沿/壁面,相当于在坩埚最脆弱的位置“烙铁烫一下”。

结果

- 口沿微裂 → 下次热循环迅速扩展

- 口沿挂料/熔蚀 → 污染与颗粒变多

做法

- 扫描边界留安全距离,束斑轨迹不要接近口沿。

5)装料高度与“熔池形态”:满料更容易出事

E-beam 下熔池更“活”,满料时容易:

- 熔池鼓泡、飞溅

- 料液爬到口沿形成挂料桥接

- 蒸发不稳定、颗粒突然飙升

建议

- 装料高度保守一点,给熔池翻滚留空间。

- 对易喷溅材料,考虑分批加料(不要一口气装满)。

6)材料“吸收差异”:初期更容易乱跳

不同材料对电子束吸收不同,常见现象:

- 初期局部突然熔穿

- 蒸发速率忽高忽低

- 熔池形态不稳定

建议

- 起步阶段功率更温和,等熔池稳定后再拉到目标速率。

- 不要一上来追速率。

7)坩埚座接触面:接触不良 = 局部热点 = 必裂

PBN 本体再好,接触面一旦:

- 有颗粒垫住

- 受力偏心

- 夹具压得太紧或不均匀

都会变成“隐形裂纹起点”。

建议

- 上机前把坩埚底部与座面清洁干净,确保贴合。

- 夹具“定位即可”,不要硬压死。

8)冷却停机:E-beam 也要防“冷裂”

E-beam 关机后,如果快速开盖或强制冷却,热冲击同样伤坩埚。

建议

- 降功率要分段,让整体温度均衡落下来。

- 温度明显下降后再开盖/搬动。

总结

E-beam 用 PBN,关键不是“耐温”,而是避免束斑过小造成局部过热:

束斑别太尖、扫描别扫边、装料别太满、升降温别太猛、接触面要贴合——做到这些,裂、喷溅、颗粒和污染都会明显少很多。

联系方式:

电话:18602175437(微信同号)

邮箱:telice@teliceramic.com

地址:厦门湖里区五缘东二里3号901